In nije generaasje UV-úthardende silikonen en epoxy's wurdt hieltyd mear brûkt yn auto- en elektroanika-tapassingen.

Elke aksje yn it libben bringt in ôfwaging mei: it krijen fan ien foardiel ten koste fan in oar, om sa goed mooglik te foldwaan oan 'e behoeften fan' e situaasje. As it giet om it ferbinen, ôfdichten of pakkingen fan grutte hoemannichten, fertrouwe fabrikanten op UV-úthardende lijmen, om't se útharding op oanfraach en fluch mooglik meitsje (1 oant 5 sekonden nei ljochtbleatstelling).

De ôfwaging is lykwols dat dizze lijmen (akryl, silikon en epoksy) in transparant substraat nedich binne om goed te hechtsje, en se kostje folle mear as lijmen dy't op oare manieren útharde. Nettsjinsteande hawwe ûntelbere fabrikanten yn in protte yndustryen dizze ôfwaging al ferskate desennia mei wille makke. In protte mear bedriuwen sille dit yn 'e kommende tiid dwaan. It ferskil is lykwols dat yngenieurs like wierskynlik in silikon- of epoksy UV-úthardende lijm brûke sille as ien op basis fan akryl.

"Hoewol wy de lêste tsien jier of sa UV-úthardende silikonen makke hawwe, hawwe wy yn 'e lêste trije jier ús ferkeapynspanningen yntinsivere moatten om by te bliuwen mei de merkfraach," merkt Doug McKinzie, fise-presidint fan spesjaliteitsprodukten by Novagard Solutions, op. "Us ferkeap fan UV-úthardende silikonen is de ôfrûne jierren mei 50 prosint tanommen. Dit sil wat ôfnimme, mar wy ferwachtsje noch altyd goede groei foar de kommende jierren."

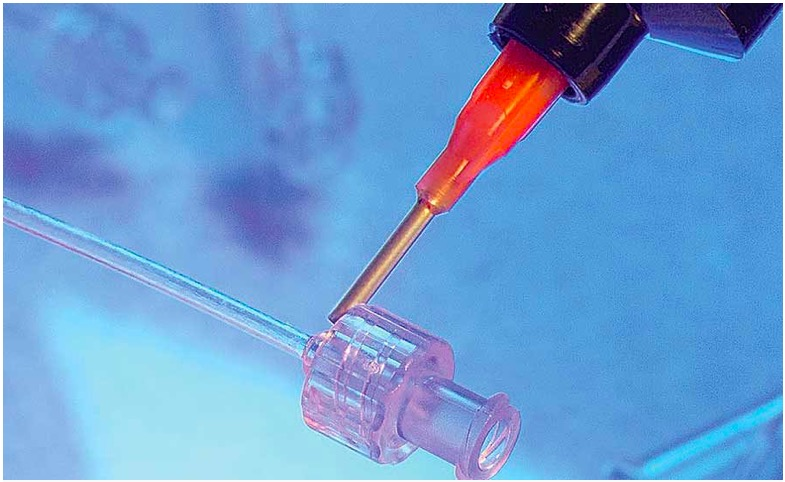

Under de grutste brûkers fan UV-úthardende silikonen binne auto-OEM's, en Tier 1- en Tier 2-leveransiers. Ien Tier 2-leveransier brûkt Loctite SI 5031-sealant fan Henkel Corp. om terminals yn behuizingen te pleatsen foar elektroanyske remkontrôlemodules en bândruksensors. It bedriuw brûkt ek Loctite SI 5039 om in UV-útharde silikonpakking om 'e perimeter fan elke module te foarmjen. Bill Brown, manager fan tapassingstechnyk foar Henkel, seit dat beide produkten in fluorescerende kleurstof befetsje om de oanwêzigens fan lijm te ferifiearjen tidens de definitive ynspeksje.

Dizze subassemblage wurdt dan nei in Tier 1-leveransier stjoerd dy't ekstra ynterne komponinten ynfoeget en in PCB ferbynt mei de terminals. In deksel wurdt oer de perimeterpakking pleatst om in miljeufreonlike ôfsluting op 'e definitive assemblage te meitsjen.

UV-úthardende epoxylijmen wurde ek faak brûkt foar tapassingen yn 'e auto- en konsuminte-elektroanika. Ien reden is dat dizze lijmen, lykas silikonen, spesifyk formulearre binne om oerien te kommen mei de golflingte fan LED-ljochtboarnen (320 oant 550 nanometer), sadat fabrikanten alle foardielen fan LED-ferljochting krije, lykas in lange libbensdoer, beheinde waarmte en fleksibele konfiguraasjes. In oare reden binne de legere kapitaalkosten fan UV-útharding, wêrtroch it makliker wurdt foar bedriuwen om oer te stappen op dizze technology.

Pleatsingstiid: 4 augustus 2024